Сфера применения полимерных материалов (пластиков) непрерывно расширяется. При этом экструзия и другие способы формовки изделий не позволяют изготавливать некоторые разновидности деталей. В связи с этим возникает необходимость в усовершенствовании технологий обработки полимерных материалов резанием. Фрезерные станки с ЧПУ позволяют значительно расширить ассортимент изделий из пластмасс и композиционных материалов (армированных пластиков).

Отличия пластиков и металлов

Когда речь идет об обработке металлов, то для большинства профессионалов очевидны различия между алюминием, углеродистой и нержавеющей сталями. Разница в механических свойствах требует выбора различных режимов резания, инструмента, оправок и станков. Несмотря на то, что абсолютное большинство пластиков и композитов мягче металлов, для них также невозможно найти универсальный метод обработки. При фрезеровке полимерных и композитных материалов, в особенности мягких, нередко приходится сталкиваться с проблемой выбора режима, который позволит работать с высокой производительностью и получать детали с заданными параметрами шероховатости и размерными характеристиками.

В сравнении с металлами полимерные материалы имеют широкий спектр технологических преимуществ:

- малая плотность;

- электроизоляционные свойства и возможность регулирования проводимости;

- устойчивость к большинству активных химических веществ, в том числе кислот, щелочей, органических растворителей;

- низкая виброактивность;

- теплоизолирующие свойства;

- возможность вторичной переработки.

Вместе с этим они имеют ряд недостатков, ограничивающих их применение:

- сравнительно низкая термостойкость;

- высокий коэффициент теплового расширения;

- малая твердость;

- склонность к ползучести.

При выборе режима обработки полимерного материала стоит обратить внимание на его температуры размягчения и плавления, а также на теплопроводность. Чрезмерное тепловыделение в зоне резания приводит к накоплению внутренних напряжений, в результате чего происходит коробление заготовки, появляются трещины и деталь разрушается. Также из-за линейного расширения могут быть не соблюдены допуски по размерам. Технология фрезеровки должна быть построена таким образом, чтобы максимально рассеивать тепло. И лучшим способом его отвода из зоны резания считается своевременное удаление стружки.

Виды полимерных и композиционных материалов

В зависимости от максимальной температуры эксплуатации пластики делят на следующие виды:

- стандартные – полиэтилен, полипропилен, ABS;

- инженерные – ПЭТ (полиэтилентерефталат), полиоксиметилен, полиамид;

- высокотемпературные – фторопласты, некоторые виды полиамидов, ниплон.

Температура эксплуатации большинства полимеров не превышает 300 °C. Для ABS-пластика она составляет -70…+70 °C. Некоторые полимеры на основе кремнийорганических соединений могут эксплуатироваться при температурах до 700 °C.

Термопластичные полимерные материалы делят на два вида:

- Аморфные. Эти материалы отличаются высокой термостабильностью, то есть сравнительно низким коэффициентом температурного расширения. При назначении режима обработки нужно быть особенно внимательным: аморфные пластики имеют склонность к образованию внутренних напряжений в процессе формовки. Слишком высокие подачи могут привести к образованию трещин.

- Полукристаллические. Этот вид пластиков не так сильно подвержен образованию трещин, отличается высокой упругостью и хорошей ударной вязкостью. При температуре формования в полукристаллических пластиках остаются зоны с кристаллической решеткой, и они являются концентраторами напряжений. Перегрев заготовки во время фрезеровки может привести к их высвобождению и деформации изделия.

Композиционные материалы имеют более сложную структуру. Их прочностные характеристики и обрабатываемость определяются следующими факторами:

- прочность матрицы;

- свойства заполнителя;

- сцепление компонентов материала;

- структура композита.

Выбор режимов обработки

При выборе режимов обработки важно учитывать жесткость крепления заготовки к станку, твердость заготовки, условия отведения стружки, охлаждение. При фрезеровании металлов увеличение скорости резания и снижение подачи снижает сопротивление обрабатываемого материала и повышение стойкости инструмента. Для пластиков такая стратегия не подойдет, поскольку приведет к повышенному тепловыделению. Фрезерная обработка полимерных материалов выполняется преимущественно на высоких подачах.

Существует несколько общих рекомендаций по фрезерной обработке полимерных материалов:

- Литые заготовки меньше подвержены короблению, чем экструдированные. Многие производители полимерных материалов предлагают лист, круг и трубу с термообработкой. Такая заготовка не имеет внутренних напряжений и позволяет добиться хорошей точности размеров.

- Избыточное тепло хорошо отводится путем удаления стружки. При фрезеровании пластиков охлаждение выполняют сжатым воздухом или обычной водой.

- Фрезерование мягких пластиков выполняют при помощи однозаходных фрез с полированной канавкой для отвода стружки.

- Обороты шпинделя выбирают так, чтобы стружка была рассыпчатой.

- При встречном фрезеровании шероховатость получается ниже, чем при попутном.

- Качество поверхности повышается, если чистовая обработка выполняется с припуском 0,2 – 0,5 мм поле полного остывания заготовки.

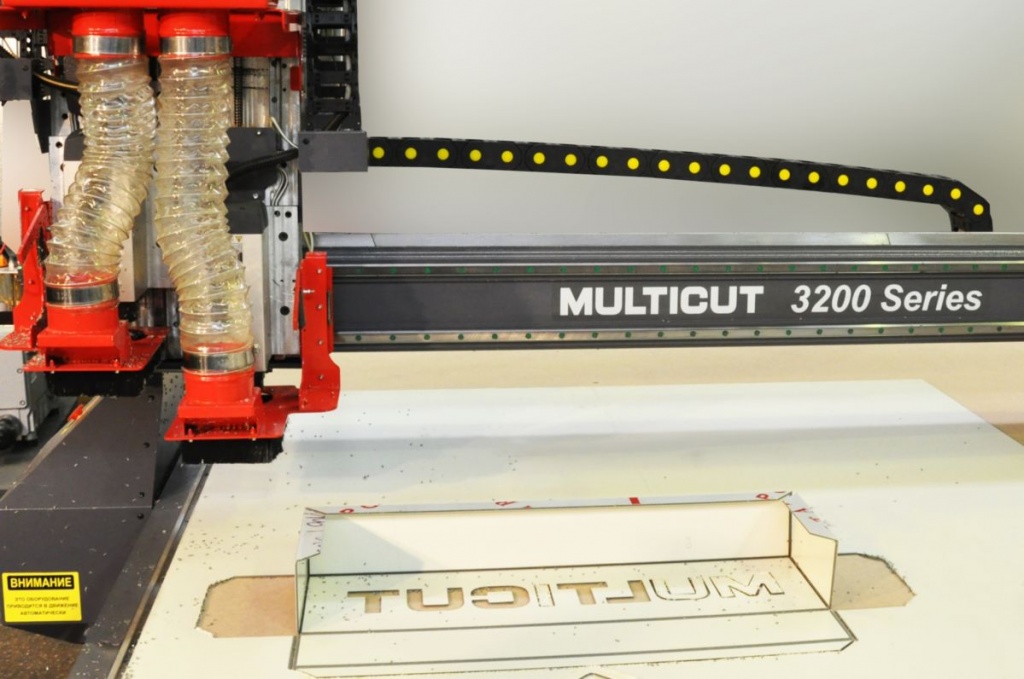

Одна из самых серьезных проблем при фрезеровании – накручивание стружки на фрезу. Для решения этой проблемы на станках MULTICUT мы рекомендуем выполнять врезание на низкой скорости подачи, после чего увеличить ее до оптимальной. При фрезеровании пазов применяют спиралевидное движение инструмента. Сверление отверстий выполняют в несколько проходов с полным извлечением фрезы, сверла или гравера.

Выбор инструмента и оснастки

Для фрезерной обработки полимерных и композиционных материалов необходимо выбирать инструмент с высоким качеством обработки режущей кромки. Фреза, заточенная на абразивном камне, будет оставлять следы на поверхности пластиков, а полированная режущая кромка даст приемлемое качество обработки. При самостоятельной заточке фрез для снижения шероховатости поверхности выполняют барабанную галтовку.

Фрезы для полимеров изготавливают из быстрорежущих сталей, твердых сплавов и поликристаллического алмаза. Стойкость рабочей кромки и производительность инструмента зависят от твердости заготовки и материала режущей кромки. Для увеличения ресурса фрез из быстрорежущих сталей на них наносят износостойкие покрытия, например, нитрид титана.

При закреплении пластика на рабочий стол важно найти оптимальное усилие зажатия. Если оно будет ниже, чем нужно, то заготовку вырвет во время обработки. Слишком большое усилие может привести к деформации и образованию трещин. Для закрепления листовых материалов лучше всего подходят вакуумные столы. Они обеспечивают надежную фиксацию и не деформируют пластик.

Все портальные фрезерные станки MULTICUT комплектуются вакуумными столами и могут использоваться для обработки полимерных материалов. Получить дополнительную информацию по эксплуатации оборудования, выбору шпинделей, направляющих и кинематики вы может у наших консультантов по телефону.